在工业4.0的宏大图景中,机器视觉技术正成为连接物理世界与数字世界的核心纽带,深刻重塑着制造业的底层逻辑。它不仅是自动化系统的“眼睛”,更是赋予机器“思考”能力的关键,推动数字化工厂从概念走向现实,并催生出新一代高度自主的智能机器人。

一、机器视觉:数字化工厂的感知中枢

数字化工厂的核心在于数据驱动决策,而机器视觉系统是实现数据采集的前沿哨兵。通过高分辨率相机、激光扫描仪和深度传感器,机器视觉实时捕获生产线上产品尺寸、表面缺陷、装配精度等海量视觉信息。这些数据经过算法处理,转化为结构化信息,与MES(制造执行系统)、ERP(企业资源计划)等上层系统无缝集成,构建起覆盖设计、生产、物流、服务的全生命周期数字孪生。例如,在汽车焊接车间,视觉系统能毫秒级检测焊点质量,任何偏差都会触发自动调整指令,确保工艺参数始终处于最优状态,实现从“检测”到“预测性维护”的跨越。

二、赋能智能机器人:从程序化执行到自适应协作

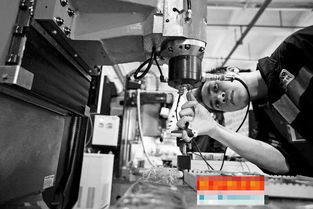

传统工业机器人依赖预设轨迹,而融合机器视觉的智能机器人则具备了环境感知与实时决策能力。1)在柔性制造场景中,视觉引导机器人(VGR)能精准识别杂乱堆放的零件,自主规划抓取路径,极大提升了物料处理的灵活性。2)在精密装配环节,视觉伺服控制让机器人能以微米级精度补偿零件位置误差,完成芯片贴装、手表齿轮啮合等复杂任务。3)更前沿的是,结合深度学习,机器人能通过视觉自主学习新技能,如从未见过的新零件分类或异常工况处理,真正实现“手眼脑”协同。

三、全链路闭环:打造自优化生产生态系统

机器视觉的价值不止于单点突破,更在于其构建的“感知-分析-执行”闭环。在生产线上,视觉数据实时反馈至数字孪生模型,通过AI算法分析,可动态调整机器人动作、优化工艺流程甚至重新规划产线布局。例如,当视觉系统检测到某型号产品合格率波动时,系统能自动溯源至原料批次或刀具磨损,并指挥机器人更换配件或切换工艺参数。这种闭环智能将传统线性生产转变为高度自适应网络,大幅降低停机时间,提升资源利用率。

四、挑战与未来:走向泛在智能与人性化交互

当前技术仍面临复杂光照干扰、细小缺陷检测极限、跨场景泛化能力不足等挑战。未来趋势将聚焦于:1)多模态融合,结合3D视觉、热成像与声音传感,构建更全面的环境感知;2)边缘计算与云协同,在终端实现低延迟实时处理,同时依托云端进行模型持续迭代;3)人机共融深化,通过视觉识别人类手势、意图,实现自然安全协作,让机器人从“替代人力”转向“增强人力”。

机器视觉正将工业4.0的数字化理想浇筑为可触摸的智能产线。它让工厂拥有“慧眼”,让机器人长出“大脑”,最终推动制造业迈向一个更柔性、更高效、更可持续的新纪元——那里没有孤立的机器,只有与人类智慧共鸣的协同网络。